Recupero questo articolo pubblicato su Volo Libero un paio di anni fa perché ne resti memoria. Nell’articolo ripercorro la storia delle problematiche legate ai moschettoni da volo libero e questa è una questione che è bene resti accessibile a tutti, non solo a chi ha letto la rivista.

Parliamo di una storia che inizia venti anni fa e che rappresenta un esempio molto concreto di come la sicurezza richieda un approccio scientifico.

Lo spunto era arrivato da un paio di incidenti nei quali, in condizioni un po’ dubbie, si era rotto un moschettone. Ne abbiamo approfittato per affrontare il tema in modo esaustivo. Ecco l’articolo:

Recentemente hanno circolato in rete un paio di video relativi ad incidenti in biposto causati dalla rottura di un moschettone. Uno degli incidenti è avvenuto in India, l’altro in Georgia. In entrambi i casi dalle informazioni frammentarie si evince che molto probabilmente si trattava di moschettoni in alluminio non adatti all’utilizzo in biposto che erano stati utilizzati a lungo in biposti commerciali eseguendo regolarmente manovre ‘fatiganti’ come inversioni di rollio e viti.

Nel caso dell’incidente in India il pilota (che è deceduto, mentre il passeggero è rimasto ferito) non indossava il casco e non sembra che avesse un paracadute di soccorso. Nell’incidente in Georgia pilota e passeggero sono atterrati incolumi grazie al paracadute di soccorso.

Comprensibilmente questi video hanno generato sorpresa e allarmismo. Il moschettone è qualcosa che per molti di noi è un non-problema, il solo pensare che possa rompersi ci fa giustamente paura. Qualcuno cercando in rete ha trovato altri casi di rotture di moschettoni e questo ha fatto ulteriormente innalzare l’allarme.

Cosa sta succedendo? Non possiamo più fidarci dei moschettoni? C’è un’emergenza?

In realtà le rotture di moschettoni, per quanto rare, non sono affatto una novità . Approfittiamone per fare un po’ di storia e conoscere qualcosa di più su quali sono i limiti dei nostri moschettoni.

Anno 2001: un moschettone in alluminio (Finsterwalder Parafly) usato dal DHV per i test di certificazione delle ali da parapendio si rompe in due parti durante il decollo. Non è l’unico caso, in quel periodo viene riportato qualche altro caso di rottura dello stesso moschettone, sempre in decollo o in atterraggio e mai in volo.

Questa stranezza della rottura in condizioni scariche rende difficile interpretare questi eventi, anche considerando che è sempre difficile valutare in modo oggettivo il tipo e l’intensità di utilizzo a cui il moschettone era stato soggetto o anche escludere eventuali colpi o danneggiamenti accidentali. Nel caso del moschettone del DHV però conosciamo dettagliatamente l’età e l’utilizzo a cui è stato sottoposto, si possono escludere danneggiamenti accidentali, utilizzi impropri ed altre cause.

Da questo evento parte un approfondimento che ci porterà , alla fine di un lungo percorso, ad avere le idee molto più chiare su quali siano i limiti dei moschettoni a cui appendiamo letteralmente la nostra vita. Una storia che la maggior parte dei piloti di parapendio di oggi non conosce.

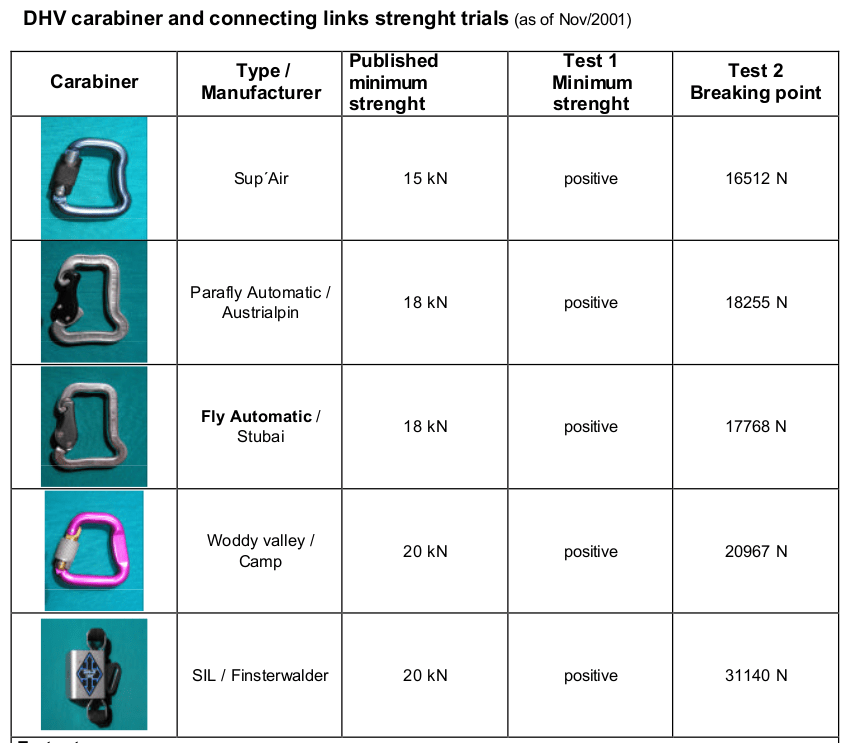

Il primo test preliminare viene eseguito direttamente dal DHV e punta a valutare la resistenza massima (quella di rottura) dei moschettoni usati nel volo libero. Vengono testati moschettoni nuovi ma invece di seguire la procedura prevista per i moschettoni da alpinismo, che cerca di simulare l’utilizzo con corda, la trazione viene applicata usando fettucce da volo libero.

La procedura con cui vengono testati i moschettoni da alpinismo è questa:

La procedura utilizzata in questo test eseguito dal DHV prevede invece una fettuccia:

Da questo primo test che, come dicevamo, punta a valutare solo il carico massimo di moschettoni nuovi, emergono due cose:

1) alcuni moschettoni da volo libero se testati con le fettucce possono avere un carico di rottura molto più basso rispetto a quello che ottengono con il test usato per i moschettoni da alpinismo. Ad esempio alcuni moschettoni che testati secondo il protocollo dei moschettoni da alpinismo si rompono a 25-29kN (circa 2500-2900kg), testati con le fettucce si rompono a 18kN (circa 1800 kg).

2) tutti i moschettoni da volo libero che sono stati testati rispettano il carico di rottura nominale

Una prima conclusione che possiamo trarre è che il carico massimo è più basso se viene utilizzata una fettuccia per applicare la trazione ma non sembrano esserci particolari problemi con moschettoni nuovi da volo libero. A meno di specifiche problematiche di produzione che riguardano alcuni lotti, quindi, sembra che la resistenza dei moschettoni utilizzati nel volo libero sia adeguata.

Quella che segue è la tabella dei risultati di questo test:

Dalla tabella si evince che tutti i moschettoni testati hanno una resistenza massima pari o superiore a quella dichiarata, anche quando vengono testati con fettucce.

A meno di problematiche specifiche di produzione di alcuni lotti, dicevamo.

Nel frattempo infatti vengono testati diversi esemplari di Parafly (i moschettoni che si erano rotti) e viene trovato un esemplare che ha un carico di rottura molto più basso di quello indicato: si è rotto a 529daN (circa 5290kg) contro i 18kN (18000kg). Questo porta ad un avviso di sicurezza su questi moschettoni ma da solo questo elemento non sembra essere sufficiente a spiegare completamente le rotture. In fondo parliamo di un moschettone che quando è sollecitato al massimo, durante una vite ad esempio, è sottoposto ad un carico che è comunque ampiamente, di almeno un ordine di grandezza, più basso del carico di rottura del moschettone più debole che è stato misurato.

Incomincia a sorgere il sospetto che oltre a problematiche di produzione specifiche di alcuni lotti possa esserci anche un altro problema, un problema che potrebbe riguardare tutti i moschettoni da volo libero: un indebolimento progressivo e significativo per affaticamento del materiale dovuto al modo in cui i moschettoni vengono sollecitati nel volo libero.

Nel volo libero infatti i moschettoni sono sollecitati in modo diverso rispetto all’alpinismo: il carico è molto più basso ma i moschettoni sono soggetti a sollecitazioni continue. Una persona di 80kg carica mediamente circa 40kg su ciascun moschettone, un carico veramente molto basso per questi moschettoni, ma con oscillazioni continue intorno a questo valore di carico. Si prova quindi a capire se questo modo diverso di sollecitare il moschettoni possa nel tempo indebolirli fino a romperli. Chiaramente questo problema risulterebbe evidente prima di tutto su moschettoni che già di partenza hanno una resistenza inferiore, magari per problematiche di produzione, ma se questo problema è reale allora bisogna tenerne conto per tutti i moschettoni.

I moschettoni cosiddetti ‘rapidi’, che sono i più utilizzati, sono quelli che non hanno una ghiera filettata da avvitare come si faceva con i vecchi maillon che si usavano precedentemente. Questi moschettoni si aprono e si chiudono in modo, appunto, rapido con un meccanismo a molla.

Per aprirsi è necessario che ci sia un po’ di spazio vuoto tra le parti di metallo che vengono a contatto quando il moschettone si chiude. Questi moschettoni infatti richiedono l’applicazione di un certo carico per deformare il moschettone stesso abbastanza da fare entrare in contatto le due estremità del fermo di chiusura. Sopra a questo peso, che chiamiamo ‘carico di attivazione del fermo‘, il moschettone lavora correttamente come se fosse un anello chiuso. Sotto a questo carico (che dipende anche da tolleranze costruttive) le due estremità del fermo di chiusura non arrivano a toccarsi e il moschettone lavora come se il fermo fosse aperto, si dice che lavora ad ‘anello aperto’. La norma per l’alpinismo stabilisce che questo carico di attivazione debba essere al massimo 80daN, circa 80kg. Siamo al di sotto del carico a cui sono tipicamente sottoposti i moschettoni nel volo libero. Questo significa che molti moschettoni lavorano sempre ad anello aperto, ovvero senza che le estremità del fermo di chiusura vengano a toccarsi, ovvero lavorano esattamente come se fossero sempre aperti.

Questo lavoro ad anello aperto sottopone a continue piccole flessioni il materiale, in particolare nell’angolo inferiore opposto al fermo, che guarda caso è dove i moschettoni da volo libero si sono rotti. Flessioni continue che potrebbero provocare un ‘affaticamento’ del materiale rendendolo progressivamente più debole fino a rompersi.

Questo spiegherebbe anche perché i moschettoni fino a questo punto si sono rotti da scarichi, ovvero in decollo o in atterraggio, ma non in volo. Perché quando il materiale inizia a cedere la deformazione porta il moschettone a lavorare ad anello chiuso e questo impedisce alla crepa del materiale di proseguire. Fino a che il moschettone si scarica. Questo comportamento, naturalmente, non è una regola ma a questo punto si suppone che sia quello che si è verificato in diversi casi e sembra una spiegazione sensata per il fatto che tutte le rotture si siano verificate a terra e non in volo.

Resta quindi da verificare se l’ipotesi dell’affaticamento del materiale per oscillazioni di carichi deboli sia vera. Per farlo il DHV chiede sia ai produttori che ad un laboratorio specializzato un test specifico e lungo sull’affaticamento da materiale. Nel frattempo però emette le seguenti raccomandazioni:

– usare moschettoni che abbiano un carico massimo di almeno 9 volte il peso massimo al decollo (il requisito che era al tempo usato per i test di resistenza delle sellette, come dire che il moschettone deve essere robusto almeno quanto la selletta)

– per il biposto usare moschettoni da almeno 24kN

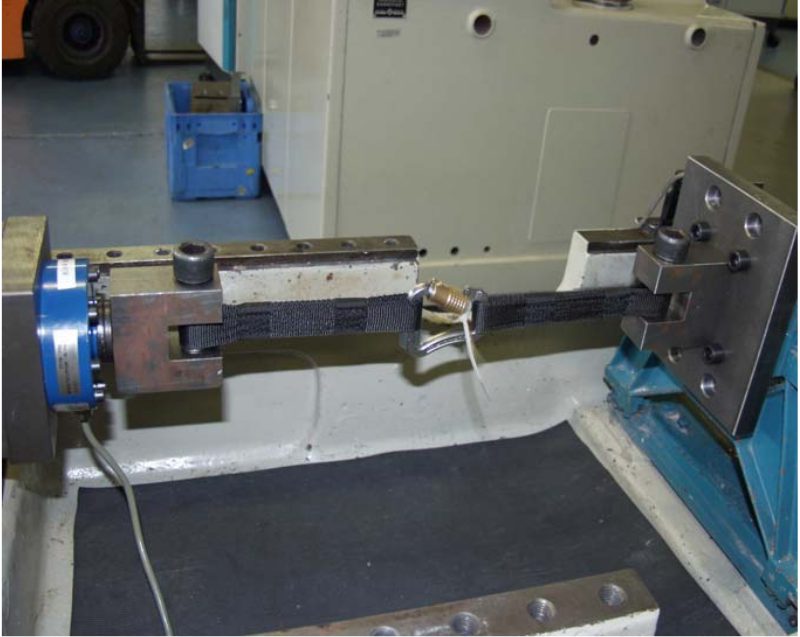

Il test definito dal DHV per valutare l’affaticamento del materiale doveva durare almeno una settimana per ciascun moschettone durante la quale il moschettone veniva sottoposto a due milioni di oscillazioni (se non si rompevano prima). Le oscillazioni dovevano essere del 10% intorno ad un valore di carico scelto all’inizio del test, partendo da valori bassi e aumentandolo ad ogni test successivo, ripetendo il test (ogni volta con un nuovo moschettone) con carichi diversi al fine di trovare quale fosse il valore minimo di carico oscillante che portava il moschettone a rompersi.

Il macchinario usato nei test è questo:

I test dovevano essere eseguiti con il fermo aperto, ovvero obbligando il moschettone a lavorare ad anello aperto:

Per rendere il test uniforme si è deciso di far lavorare tutti i moschettoni ad anello aperto e poi misurare separatamente per ciascun moschettone il carico di attivazione del fermo. Con queste due informazioni, come vedremo, si possono fare considerazioni interessanti.

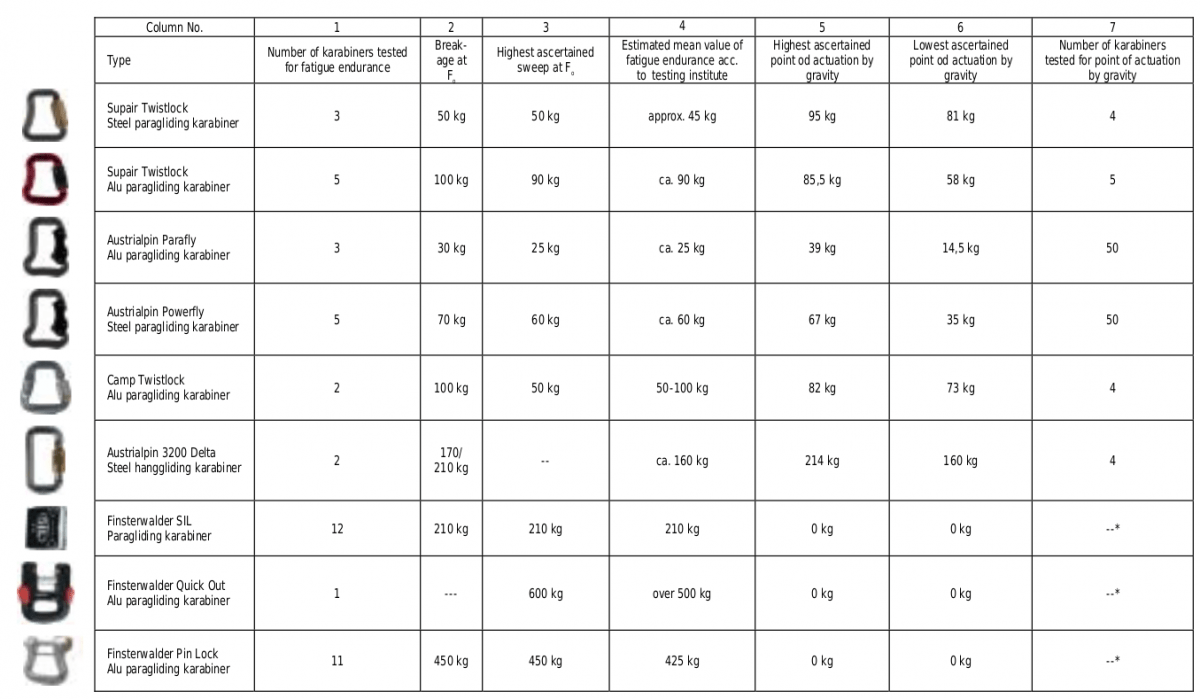

Questa è la tabella con i risultati dei test, tabella pubblicata da Finsterwalder che include sia i test eseguiti da Finsterwalder stessa che quelli eseguiti dal laboratorio esterno:

La colonna 1 indica il numero di moschettoni che sono stati testati per ciascun modello. Il numero è variabile perché il test, che partiva da carchi bassi, si fermava alla prima rottura. La colonna 2 indica il peso necessario per rompere il moschettone con carico oscillante.

Come vediamo solo un moschettone non si è rotto (il quick-out), tutti gli altri si sono rotti. Il Pin-Lock e il SIL (ormai non più usato) però si sono rotti con carichi estremamente elevati (rispettivamente 450kg e 210kg), valori molto più alti di quelli a cui sono sottoposti nell’utilizzo in volo libero. Questi tre sono moschettoni che per progettazione lavorano sempre ad anello chiuso e che quindi sono molto meno soggetti a problematiche di affaticamento dei materiali. I tre moschettoni che lavorano ad anello chiuso hanno quindi superato brillantemente il test.

Per valutare gli altri moschettoni le colonne che ci interessano sono la 4 e la 5. La 4 indica qual’è il peso più piccolo per cui le oscillazioni riescono, alla lunga, a rompere il moschettone. La colonna 5 indica il peso necessario ad attivare il fermo e far lavorare il moschettone come un anello chiuso. Se il valore della colonna 4 è inferiore a quello della colonna 5 significa che il moschettone lavora ad anello aperto proprio per il peso che lo porta a rompersi, quindi è a rischio.

Questo, come vediamo dalla tabella, vale per molti moschettoni, sia in alluminio che in acciaio. Il problema dell’affaticamento infatti è indipendente dal materiale. Dal punto di vista dell’affaticamento il moschettone in acciaio non offre maggiori garanzie. I moschettoni in acciaio sono generalmente più robusti e questo offre un margine di sicurezza superiore ma significa anche che il carico di attivazione del fermo è normalmente più alto rispetto ai moschettoni in alluminio, cosa che rende più probabile che il moschettone, nell’uso in monoposto, lavori sempre ad anello aperto. Chi utilizza moschettoni in acciaio in monoposto potrà confermare che nella quasi totalità dei casi (tutti quelli che ho usato personalmente lo facevano) il moschettone può tranquillamente essere aperto senza alcuna fatica in volo. Teniamo presente quindi questo importante elemento: l’indebolimento progressivo per affaticamento è indipendente dal materiale con cui è fatto il moschettone e dipende invece dal lavorare ad anello aperto.

Da tutta questa vicenda tutti, inclusi i produttori, hanno imparato qualcos’altro di molto importante: i moschettoni non sono eterni e sono anche loro soggetti ad usura, vanno pertanto sostituiti periodicamente tenendo conto dell’indebolimento progressivo a cui vanno incontro nell’utilizzo in volo libero. Il moschettone nel tempo si indebolisce ma sostituendolo ad intervalli regolari ci si può mantenere ben lontani dal pericolo di una rottura. Gli intervalli di sostituzione li indica il produttore fornendo, tipicamente, sia un numero massimo di anni che un numero massimo di ore di volo. Se il produttore non dovesse indicarlo, una buona regola di massima per i moschettoni rapidi sono due anni o 500 ore di volo.

Tutta questa problematica deriva dal fatto che utilizziamo, per comodità , moschettoni che sono originariamente stati progettati per un utilizzo alpinistico e utilizzandoli nel volo libero li sollecitiamo in un modo (carichi bassi oscillanti) che alla lunga indebolisce il materiale perché li porta a lavorare ad anello aperto.

Tirando le somme, per quanto riguarda le problematiche di affaticamento del materiale tutto quello che dobbiamo fare, oltre ad acquistare moschettoni specifici per il volo libero, è preoccuparci di sostituirli periodicamente e questo è particolarmente vero per i moschettoni rapidi che sono soggetti a lavorare ad anello aperto per buona parte del tempo o anche sempre.

Moschettoni drasticamente meno soggetti ad affaticamento sono quelli che lavorano sempre e comunque ad anello chiuso come i pin-lock, i maillon rapide e i quick-out (che per ragioni di complessità non mi sento di consigliare a chi cercasse solamente un moschettone che lavora ad anello chiuso).

Per il carico massimo vale la buona regola di attenersi alle indicazioni del produttore che sono diventate molto prudenti perché essendo il moschettone soggetto ad un indebolimento progressivo il partire da un carico nominale più alto offre un maggiore margine di sicurezza nel tempo. E’ fondamentale che per il biposto si utilizzino moschettoni specifici dal carico adeguato e mai moschettoni da monoposto.

Adesso probabilmente abbiamo le idee più chiare e sappiamo inquadrare meglio gli incidenti di cui parlavamo all’inizio. Casi sporadici di rotture di moschettoni ne abbiamo visti diversi nel corso degli anni e, premesso che senza una analisi in dettaglio dei materiali non si può mai escludere alcuna ipotesi, da quello che sappiamo al momento i cedimenti dei due video possono essere compatibili con l’utilizzo intensivo in biposto di moschettoni dalla resistenza inadeguata. Altre ipotesi non possono essere scartate ma necessitano approfondimenti che non possono ovviamente essere fatti analizzando un video.

Trattandosi di eventi fortunatamente rari è anche difficile concludere che la frequenza di questi eventi sia in aumento, anche alla luce del fatto che le telecamere e internet raggiungono sempre più anche paesi in via di sviluppo agevolando la condivisione di informazioni che prima non circolavano altrettanto facilmente.

Chiudiamo con una breve nota sulle unità di misura che vengono usate per indicare la resistenza dei moschettoni, così da rendere più agevole la consultazione delle specifiche tecniche:

1 daN (decanewton) equivale a 10 N (newton) che è all’incirca 1 kg.